APS - Order Sequencing

flexis Order Sequencing bildet optimierte Fertigungsreihenfolgen aus der Gesamtheit aller vorhandenen Aufträge und sorgt für effiziente Produktionssequenzen im kurzfristigen Planungshorizont. Diese APS-Software eignet sich für die variantenreich produzierende Industrie, für die eine ressourcenoptimierte Montagereihenfolge unerlässlich ist. Digital Supply Chain Planning mit diesem System ermöglicht eine termingerechte Lean Production mit der Möglichkeit zur permanenten Anpassung an die aktuellen Bedarfe. Idealerweise wird diese Lösung mit flexis Order Slotting & Scheduling kombiniert, um Stabilität und höchste Effizienz in den Produktionslinien zu erreichen.

Ergebnis

Resiliente Planung: Das System generiert Lösungen, die eine zuverlässige Einhaltung der Produktionsplanungsziele garantieren. Eine frühere Sichtbarkeit von Engpässen ist gegeben, z.B. bei Ressourcenmangel in Urlaubszeiten.

Vorteil

Die modular aufgebaute APS-Software zur Auftrags-Sequenzierung ermöglicht eine schnelle Konzepterprobung. Im Shop Floor Management besteht die Möglichkeit, die Parameter per Drag & Drop anzupassen. Bisherige flexis Referenzen weisen eine sehr hohe Sequenzstabilität von bis zu 99% auf.

Detaillierte Beschreibung

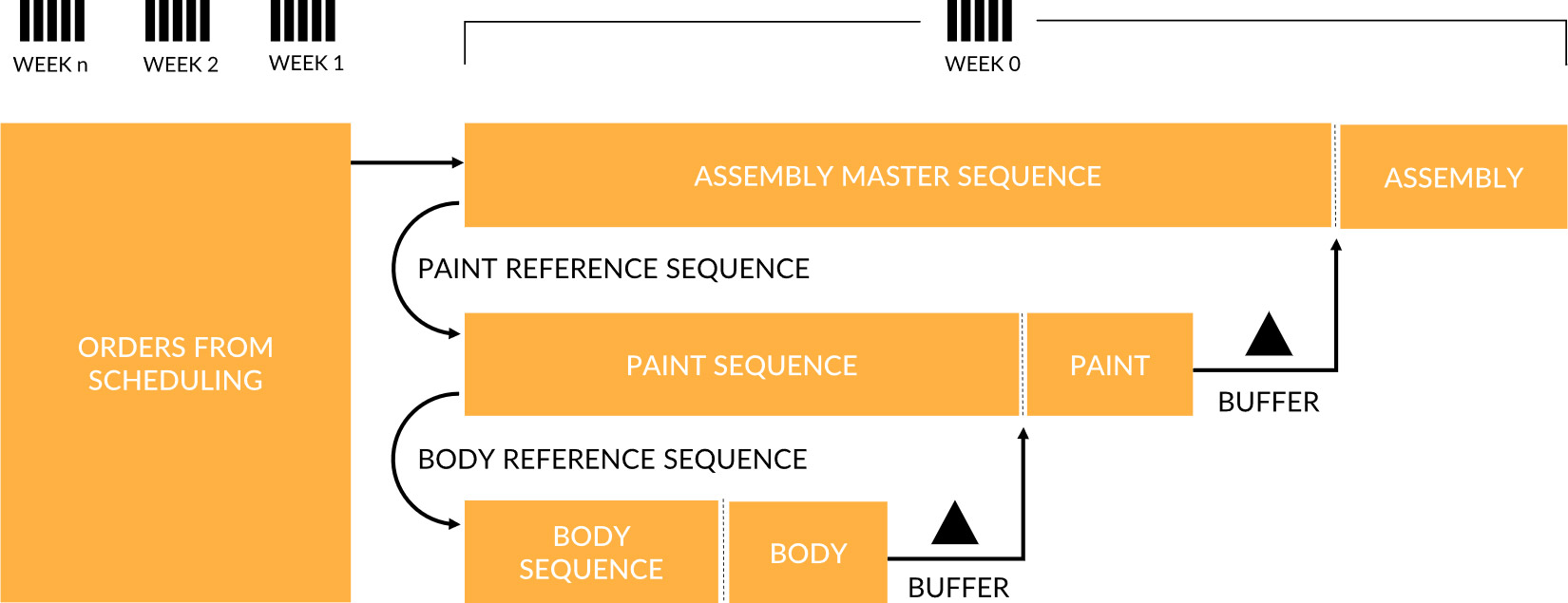

flexis Order Sequencing empfängt alle vorhandenen Kundenaufträge und verteilt automatisch die Kapazitäten auf die jeweiligen Kunden. Auf diese Weise werden optimierte Auftrags-Sequenzen am Montageband und an den zu- und abführenden Gewerken gebildet. Das System generiert ein durchgängiges Perlenkettenkonzept zur Optimierung der Effizienz. Konkret bedeutet dies eine gleichmäßige Verteilung der Montagetätigkeit und eine Glättung der Montagezeiten für eine Station oder eines Bandabschnitts. Durch den digitalen Supply-Chain-Zwilling können Produktionsplaner verschiedene Szenarien erstellen und bewerten. Die systemseitigen Funktionen unterstützen und erleichtern das manuelle Umplanen. Das Programm visualisiert Regelverletzungen und unterstützt den Planer dabei, die richtigen Entscheidungen zu treffen.

Mehrwert

- Vermeidung von Problem- und Engpasssituationen

- Leicht anpassbares Planungsmodul

- Auswahl von Standardregeln möglich

- Anpassbare und konfigurierbare Reihenfolgenregeln, z. B. für neue Bedingungen

- Schlanke Produktion durch stabile und transparente Prozesse

- Optional anpassbare Prozessabläufe an die individuellen Kundenanforderungen

- Archivierung des Planungs- und Prozess-Know-hows in verständlicher Form

- cloud-basierte SaaS Lösung

Die flexis Lösung im Überblick